Alessandro Gherardi, azienda aretina di Pieve Santo Stefano fondata nel 2001 specializzata nella produzione di camicie di altissima sartoria. In pochissimi anni l’azienda è diventata un punto di riferimento della camiceria maschile, producendo per i più lussuosi brand internazionali e dando slancio al proprio marchio. Una sfida vinta grazie al perfetto equilibrio raggiunto tra sartorialità ed innovazione. L’impegno di Alessandro Gherardi nel riconoscersi come centro non solo di sviluppo economico, ma anche culturale e sociale è visibile in molti aspetti aziendali, l’intera azienda infatti utilizza il modello organizzativo-gestionale SA 8000, conosciuto per le linee guida basate sull’eticità e la responsabilità sociale. Il fatturato si aggira sui 19 milioni di euro, di cui il 35% realizzato in Italia e il 65% nei mercati esteri.

IL SU MISURA MADE IN ITALY

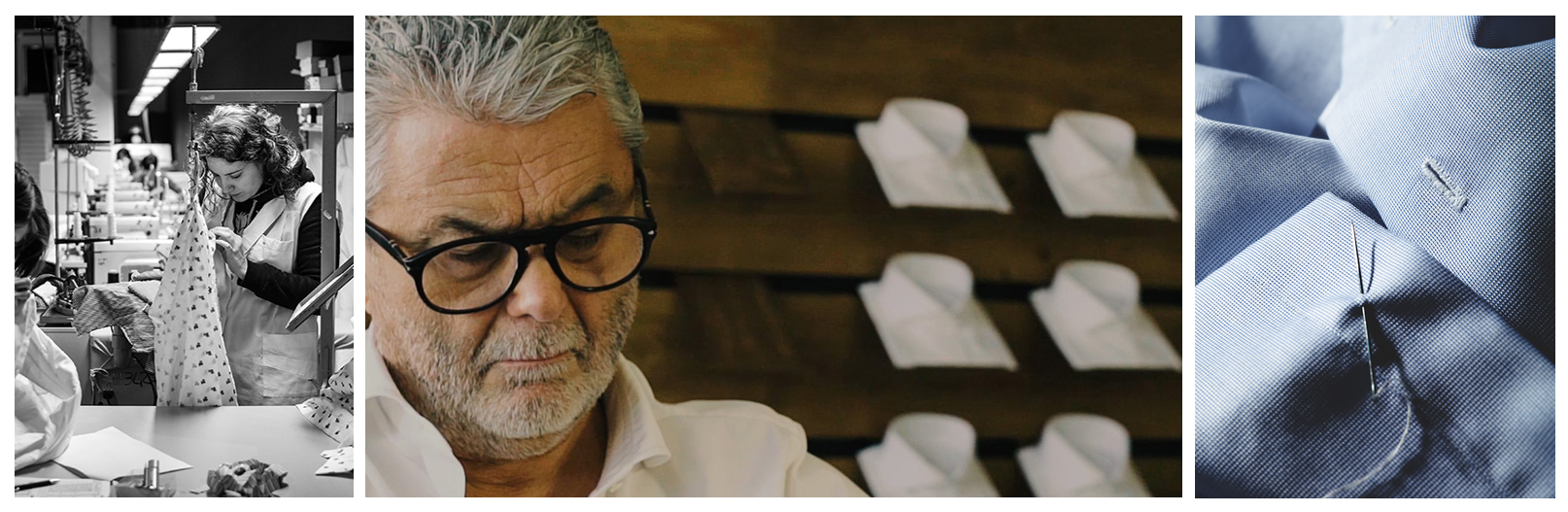

La creazione di capi su misura costituisce una parte importante della produzione dell’azienda, sia per il proprio brand che per altri marchi di fama internazionale. L’orientamento a questo tipo di prodotto / servizio è sicuramente dettato dal trend del momento che richiede forte personalizzazione dei capi e degli accessori associato alla grande opportunità di incrementare il fatturato. Oggi in azienda c’è una componente di manualità che rappresenta un asset unico, garantita da persone che a mano cuciono la camicia nei passaggi fondamentali. Asole, applicazione bottoni e ribattiture. Il tutto con il suggello imprescindibile di una produzione 100% Made in Italy. Allo stesso tempo l’azienda è fortemente orientata all’innovazione per migliorare i processi produttivi ed organizzativi, i top manager ritengono infatti che la leadership tecnologica garantisca un vantaggio competitivo importante.

Alessandro Gherardi, AD, ha intuito subito l’esigenza di integrare totalmente i processi di creazione del capo su misura.

Oltre che produrre capi su misura per i più lussuosi brand internazionali, distribuiamo capi made to measure e made to order con il nostro marchio in oltre 68 boutique nel mondo, e cresceranno sempre più. Il su misura è un trend da cavalcare ma perché sia fonte di profitto deve avere processi in grado di ridurre al minimo i tempi di consegna ed errori, la totale integrazione dei processi era il tassello mancante per lavorare in ottica 4.0

LE 3 CRITICITA’ DA SUPERARE CON L’INTEGRAZIONE DEI FLUSSI

Presso l’azienda Alessandro Gherardi in origine i capi made to measure / made to order venivano prodotti con tempi dilatati ed alti rischi di errore umano, questo era dovuto al fatto che ogni divisione aziendale coinvolta nel processo era sconnessa dalle altre.

- PRESA ORDINI FRAMMENTATA E TRASCRIZIONE MANUALE La presa ordini veniva frammentata su diversi canali di comunicazione (Fax, email, telefono, appunti..) sia per le misure del cliente finale che per la personalizzazione del capo. Questo comportava disordine e disomogeneità della presa degli ordini oltre che ovviamente la mancanza di uno storico affidabile. Gli ordini venivano poi trascritti manualmente sul gestionale e questo comportava inevitabilmente errori umani.

- INSERIMENTO DATI DISORGANIZZATO I dati relativi all’ordine venivano poi inseriti manualmente a CAD per la creazione del modello su misura, così come i dati relativi alla scelta dei tessuti ed accessori che venivano inseriti nei software per produzione. Anche in questo caso il processo era soggetto ad errori e discrepanze nella comunicazione tra tutti i reparti coinvolti.

- PIAZZAMENTO E TAGLIO NON FUNZIONALI Il processo di piazzamento del modello veniva effettuato tramite software automatico ma non vi era connessione con la reale condizione del tessuto a quadri e righe che doveva essere sbozzato manualmente. Il modello veniva tagliato con una macchina da taglio automatico a materasso adattata a foglio singolo e doveva essere necessariamente rifilato con la sega a nastro, causando spesso imprecisioni nel prodotto finito.

IL VERO VALORE AGGIUNTO

L’integrazione totale dei sistemi aziendali e gli algoritmi di auto-apprendimenti sono il vero valore aggiunto di un progetto software personalizzato e costruito sulle esigenze reali di Alessandro Gherardi così come sui processi di produzione e di business aziendali. La customizzazione del software sui propri sistemi e best practice è l’unico moto per massimizzare la produttività dell’azienda

Un unico portale di raccolta dati, un processo interamente automatizzato dalla raccolta ordini al taglio del modello pronto per essere cucito

I 3 FATTORI CHIAVE CHE HANNO RESO ALESSANDRO GHERARDI LEADER TECNOLOGICO DEL SETTORE ABBIGLIAMENTO UOMO

- TAGLIO A CICLO CONTINUO Il digital cutter a foglio singolo sarà integrato con un sistema porta rotoli contenente oltre 200 pezze, le quali verranno caricate e srotolate in modo totalmente automatico richiamando l’ordine in coda. Verranno gestiti in automatico anche gli adesivi e le altre componenti del modello. Il tessuto verrà scansionato tramite un sistema di visione che rileva pieghe, difetti, quadri e righe, al fine di modificare il piazzato (effetto Match) ed il modello (effetto Bow). La macchina taglierà infine il modello in maniera netta e senza bisogno di sbozzare il tessuto. Tutto questo processo sarà automatico, non richiederà l’intervento umano e garantirà il taglio in continuo (senza fermi macchina) dei modelli.

- CREAZIONE AUTOMATICA DEL MODELLO E PIAZZATO La suite CAD riceverà direttamente le misure del cliente e crea in automatico il modello su misura ed il piazzato in funzione del tessuto scelto dal cliente. Questo processo sarà totalmente automatico e dotato di intelligenza artificiale basata sulle reali regole modellistiche della vestibilità che distingue Alessandro Gherardi. Gli errori provenienti sia dall’inserimento dell’ordine che dalla creazione del modello e piazzato (anche su quadro e righe) saranno ridotti quindi a zero ed i tempi accelerati drasticamente.

- UN UNICO PORTALE PER LA RACCOLTA E GESTIONE DATI I dati relativi al capo su misura verranno collezionati all’interno di un unico portale che splitterà automaticamente l’ordine made to order alla produzione, made to measure al reparto modellistica ed i dettagli dell’ordine stesso all’ERP aziendale, interconnesso al sistema.

Risultati ottenuti

65%

RIDUZIONE DEL 65% DEI TEMPI DI CONSEGNA DI UNA CAMICIA SU MISURA

100%

SFRUTTAMENTO DEGLI IMPIANTI DI TAGLIO OTTIMIZZATO GRAZIE AL TAGLIO IN CONTINUO

ZERO

ERRORI UMANI ED IMPERFEZIONI NEI CAPI FINITI TENDENTI A ZERO